Как обещал, начну понемногу создание новой темы, посвященной "двойке" и самодельному танкостроению вообще. Для тех, кто по какой-то причине не видел, переношу сюда свое сообщение из темы "Макеты танков и БА для реконструкции":

Если все будет нормально, то к летним мероприятиям порадуем уважаемую публику ходовым макетом немецкого танка Pz II Ausf.F. Танк почти полная копия, все толщины листов сохранены равными с оригиналом. Следовательно, танк будет иметь аналогичную с оригиналом массу.

Машина делается по заказу организаторов фестиваля "Поле Боя".

Как правило, сначала создается концепция создания будущего танка. В данном случае требовалось создать максимально достоверную машину, исходя из параметров оригинала. Начинка могла быть какой угодно, но внешний вид, масса и подвижность должны быть аналогичными оригиналу в максимальной степени.

Сразу оговорюсь, что можно создать полную копию машины, но при этом нужно иметь собственный завод, а во-вторых бюджет такого танка будет запредельным. К примеру, балансиры танка Pz II свариваются из двух штампованных корытообразных половин сложной формы, а танка Pz III - литые из легированной стали с последующей обработкой в станке, в который можно закрепить z-образную деталь, обточить с высокой точностью, а затем еще и набить внутри шлицы под головки торсионов.

Понятно, что создание штампа для штамповки половин балансиров танка или отливка заготовок балансиров танка Pz III, с последующей обработкой на нужных станках, конечно, возможно, но стоимость этих изделий будет составлять чуть ли не всю, отведенную для изготовления ходовой части, сумму. И это нужно тоже учитывать.

Кроме того, почти все валы немецких танков полые, но подобрать такую легированную трубу или просверлить\расточить отверстие на всю глубину практически никогда не представляется возможным.

Но при этом нужно учитывать требование соблюдения подвижности оригинала, следовательно, нужно обеспечить прочность деталей при сохранении бюджета...

Всё это приводит к тому, что этот макет не является точной копией, как по внешнему виду отдельных деталей (например, корпуса ограничителей хода балансиров - у оригинала они литые, у нас - сварные), так и по размерности некоторых параметров - данный пункт принесен в жертву требованиям прочности и подвижности, в условиях ограниченного применения легированной стали. Поэтому обмерять эту машину и сравнивать с оригиналом, или делать на её базе какие-то копии все же не стоит...

Параметры макета танка, согласно расчетов:

Масса - 9,5 тонн;

Максимальная скорость - 40 км\ч;

Двигатель - БМВ, рядная шестерка, 3.0 литра объема, 150 л\с (максимальная у двигателя - 186 л\с, но планирую зарезать на уровне 150 л\с электронным способом);

Трансмиссия - пятиступенчатая синхронизированная КПП с одной передачей заднего хода, главная передача с фрикционами и тормозами классического типа, двухступенчатые бортовые редукторы.

После вступления, приступим собственно к деталям. Проще всего было с созданием корпуса. Обмерили, расчертили, нарезали на плазме, сварили. С башней было сложнее - наклонные листы, гнутые посередине, гнутые лобовые 30-мм щеки, все это прибавило хлопот и подгонки по месту. Но так или иначе, этот раздел создания машины мало интересен, и доступен любому, кто захочет построить макет танка и обладает для этого нужной суммой. Поэтому, наверное, не стоит на этом моменте останавливаться подробно.

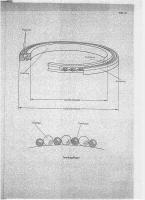

Следующий пункт - траки гусениц. Понятно, что изготовить их можно только методом литья и из правильной стали (110Г13Л). Самый простой способ - отформовать деталь в литейную смесь, сделать разъемную литейную форму и отлить.

Но во-первых, траки имеют сложную форму и очень плохо формуются в разъемных опоках. А во-вторых, и самое главное - сталь при остывании дает усадку, конкретно эта сталь по справочнику - 2,6-2,7 процента. В целом трак по ширине будет уже оригинала примерно на 8 мм, а по шагу - меньше на 3,5 мм. Гусеничная лента одного борта потеряет в длину порядка 35 см.

Следовательно, сначала нужно делать расчет увеличенной формы трака, чтобы при остывании он стал таким как надо. После расчета делается по полученным данным пенопластовое изделие (вручную), отформовывается и заливается сталью. Пенопласт испаряется, его место занимает сталь.

Очень важно, в каком положении идет заливка формы и места установок литников и выпоров. Эти места выявляются экспериментальным методом.

После получения первых качественных изделий уже можно говорить о конечной стоимости изделия, поскольку только тогда становится понятна себестоимость.

Изготавливается пресс-форма для изготовления пенопластовых выплавляемых моделей. Готовые модели закладываются формовочной смесью, но в этот ответственный момент иногда происходит подгибание участков пенопласта смесью. Готовый трак с загнутой проушиной, например, непригоден для исправления, и идет в переплавку. Но переплавлять сталь до бесконечности нельзя - она постепенно теряет свои свойства. После третей переплавки сталь отбраковывают и сдают в металлолом.

Этот неизбежный процент брака тоже влияет на стоимость готовых траков. Причем, чем тоньше, легче и ажурнее трак, тем больше процент брака. Поэтому легкий но изящный трак вполне может стоить дороже большого, тяжелого но топорного трака.

Мелкие траки, типа как от "Комсомольца", изготовить таким способом вообще не получается. Их приходится делать уже по выплавляемым восковым моделям, а технология аналогична технологии литья ювелирных изделий.

Понятно, что такие сложности являются издержками мелкосерийного производства...

Сообщение отредактировал Driver: 26 апреля 2015 - 17:49